Center of Device Development CeDeD –

Spezialgerätebau am Fraunhofer ISC

Wir entwickeln und bauen hochspezialisierte Mess- und Prüfanlagen für Forschung & Industrie - Von der Konzeptphase bis zur Serienintegration

Das Center of Device Development CeDeD am Fraunhofer ISC ist spezialisiert auf den Entwurf, die Entwicklung und den Bau wissenschaftlicher Spezialgeräte und Forschungsanlagen nach individuellen Kundenanforderungen. Ein besonderer Fokus liegt auf Anlagen zur Materialcharakterisierung, Analyse und Entwicklung neuer Werkstoffe, auf Mess- und Prüfsystemen für die Qualitätskontrolle im Produktionsprozess sowie auf automatisierten Justiergeräten für Laborgläser.

Am Standort Bronnbach vereint das CeDeD wissenschaftliche Entwicklungskompetenz mit industrieller Präzision. Das Leistungsangebot umfasst den gesamten Entwicklungsprozess, von der Konzept- und Entwurfsphase auf Basis moderner 3D-Modellierung über das Engineering und Design bis hin zur computergestützten Fertigung in der hauseigenen Werkstatt. Als zentrale Anlaufstelle für Forschungsgruppen und Industriepartner fertigt das CeDeD Prototypen, Demonstratoren und Pilotanlagen zur Herstellung, Verarbeitung und Prüfung innovativer Materialien. Dazu gehören auch Forschungsinstrumente zur Prozesskontrolle und Anlagen, die direkt in industrielle Produktionslinien integriert werden können.

Hochtemperatur-Messanlagen und In-situ-Materialcharakterisierung

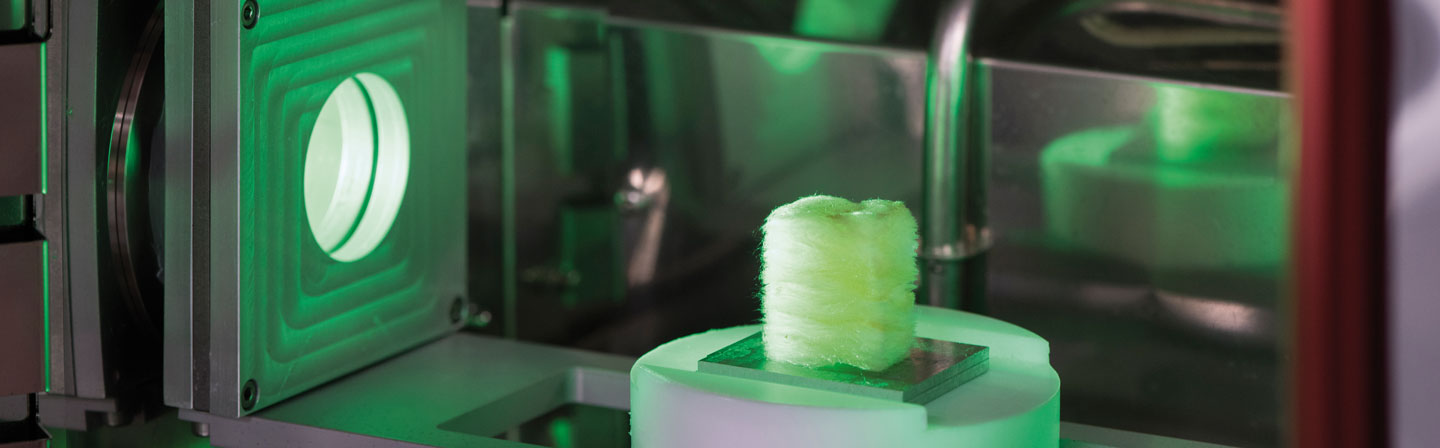

Ein Schwerpunkt des CeDeD liegt in der Entwicklung von Hochtemperatur-Messanlagen (thermooptischen Messanlagen) zur In-situ-Charakterisierung von Materialien während thermischer Prozesse. Dies optischen Messsysteme ermöglichen eine präzise Materialanalyse unter realen Wärmebehandlungsbedingungen, von Raumtemperatur bis über 2.400 °C.

Die innovativen CeDeD-Technologien finden Anwendung in der Spezialglasindustrie, der Hightech-Keramikproduktion und bei der Weiterentwicklung von Feuerfestmaterialien. Durch den gezielten Einsatz modernster Vakuumtechnik, Lasertechnologie und Robotik entstehen hochautomatisierte Systeme, die für skalierbare Anwendungen im industriellen Maßstab ausgelegt sind. Die entwickelten thermooptischen Messmethoden eignen sich ideal für Materialgruppen, die während ihrer Herstellung eine Wärmebehandlungen durchlaufen, beispielsweise in der Pulvermetallurgie, im Spritzgussverfahren oder bei der Entwicklung von Hochleistungsmaterialien. So bietet das CeDeD maßgeschneiderte, reproduzierbare und effiziente Lösungen für die Hochtemperatur-Charakterisierung in Forschung und Industrie.

Zertifizierte Qualität und Zuverlässigkeit

Das CeDeD ist nach ISO 9001:2015 zertifiziert und gewährleistet eine vollständig nachvollziehbare und reproduzierbare Prozesskette. Durch die jährliche Überprüfung des Qualitätsmanagementsystems steht CeDeD für höchste Zuverlässigkeit, technische Exzellenz und Innovationskraft als starker Partner für Unternehmen und Forschungseinrichtungen, die neue Technologien entwickeln und präzise Messlösungen realisieren möchten.